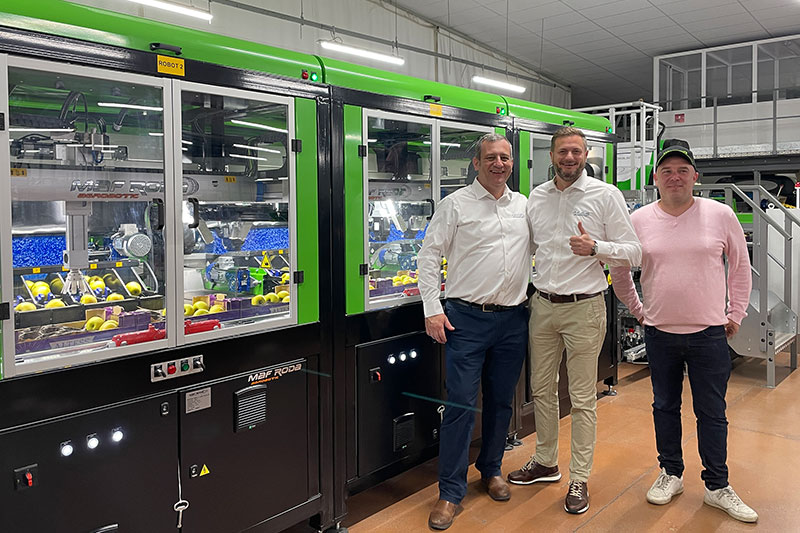

Unique sur le marché, un robot d’emballage de pommes a vu le jour cette année.

Il devient rare de saluer la performance de fleurons industriels français capables d’intégrer l’ensemble de leurs activités sur le sol français, de la conception/design à la fabrication, en passant par la commercialisation, jusqu’au service après-vente chez les clients. Tel est encore le cas de Maf Agrobotic à Montauban, leader mondial des solutions de tri électronique, d’automatismes et robotique d’emballage avec la fourniture clé en main de ces solutions aux professionnels des fruits et légumes frais. De plus, l’entreprise reste aux mains de ses propriétaires, les cinq frères Blanc, quatrième génération.

Une visite complète du site de Montauban sur une matinée permet d’observer la progression indéniable des solutions de robotisation/automatisation. C’est l’ambition affichée des dirigeants depuis quatre ou cinq ans. Dernière nouveauté observée en fonctionnement grandeur nature dans la station fruitière de la Moutounade, intégrée à l’entreprise (5 000-6 000 t de pommes par an) : le robot d’emballage entièrement automatisé Line Pack dans sa version V2. Après un précalibrage, les pommes sorties des frigos sont réanalysées par un tri électronique et emballées automatiquement par un robot dans les alvéoles en plateaux 1 rang (possible aussi en 2 rangs et bushels). Le système optique permet de déposer les fruits suivant leur axe pédonculaire et avec la face la plus colorée orientée vers l’œil du consommateur (variété Altess à face rosée au moment de la visite). Le remplissage des plateaux s’opère en continu par la préhension de plusieurs têtes de robot en série. L’un des codirigeants, Fabrice Blanc, assure « un retour sur investissement entre trois et cinq ans, suivant le cycle d’utilisation ou mode d’organisation du travail dans la station, en production en journée de huit heures ou en 2 x 8) ». Le chef de station, Grégory Galois, y voit d’autres intérêts : éviter tout contact des opérateurs avec les mains sur les lignes de tri avec le produit, pour garantir la qualité sanitaire des fruits, et la réduction en personnel dans les stations fruitières, à l’heure où leur recrutement relève parfois du parcours du combattant. Seul reste un personnel qualifié en sortie de chaîne (ici, une personne). L’industriel précise que ce robot d’emballage permet d’atteindre des capacités allant jusqu’à plus de 3,5 t/h pour une configuration avec 10 robots (cinq de chaque côté de la calibreuse). D’autres configurations existent allant de 10 à 16 robots maximum pour une capacité maximale de 5 t/h. Tous les fruits sont analysés par le système de tri électronique Globalscan 7, qui permet d’éliminer ceux présentant des défauts externes. L’analyse peut être optimisée avec l’utilisation en complément du système de contrôle qualité interne IDD4, qui va éliminer les pommes présentant des défauts de type brunissement interne ou cœur aqueux/vitreux).

Interrogé après cette visite, Charles Goudin, président de l’entreprise Provence Comtat, qui a investi dans la version précédente en 2019, témoigne : « Le robot fonctionne très bien. Il faut avoir des lots précalibrés avant. En fonction des commandes, l’idéal est d’avoir du gros fruit pour obtenir de la rentabilité. Il faut surtout une bonne formation et un personnel assidu, une surveillance plutôt accrue, notamment au niveau du tri. » Les derniers prototypes de calibreuses et systèmes automatisés sont en démonstration dans le tout nouveau « Test & training center », situé au siège du groupe à Montauban, ouvert en 2020 en pleine crise sanitaire.